SAP DIGITAL MANUFACTURING FOR EXECUTION

Die Komponente DM Execution (DMe) ist das cloudbasierte Manufacturing Execution System (MES), über das sich sämtliche Arbeitsschritte in der Produktion präzise planen, steuern und ausführen lassen.

DMe liefert ein vielseitiges Funktionsset, das Unternehmenssysteme in die Produktionsbereiche integriert und schafft dadurch eine durchgängige Transparenz über alle Werke, Standorte und Systeme hinweg.

Zu den zentralen Funktionen gehören die Verwaltung von Produktionsaufträgen und Arbeitsanweisungen inklusive BDE, die Vorgangsterminierung auf geeigneten Ressourcen sowie das Anlagen-, Ressourcen- und Arbeitsplatzmanagement. Außerdem liefert die Komponente eine umfassende Fehleraufzeichnung und –analyse, um schnell auf Abweichungen reagieren zu können.

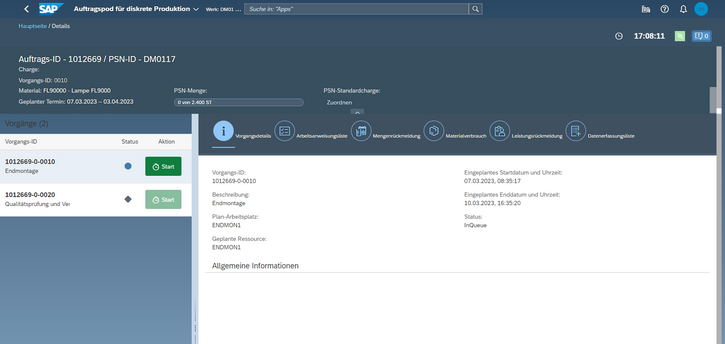

Production Operator Dashboard (POD)

Vordefinierte oder eigenentwickelte PODs dienen als Schnittstelle zwischen dem Werker / der Maschine und DM. Sie begleiten unter anderem den Fertigungsprozess auf Vorgangsebene vom Start bis zur Rückmeldung. Durch das Anzeigen von Arbeitsanweisungen, der manuellen oder automatisierten Datenerfassung und dem Absetzen von Alerts wird der Werker Schritt für Schritt durch den Prozess geleitet. Zudem ermöglichen PODs eine volle Transparenz über die Komponentenmontage sowie eine automatisierte Sichtprüfung mittels Künstlicher Intelligenz und Maschinellem Lernen.

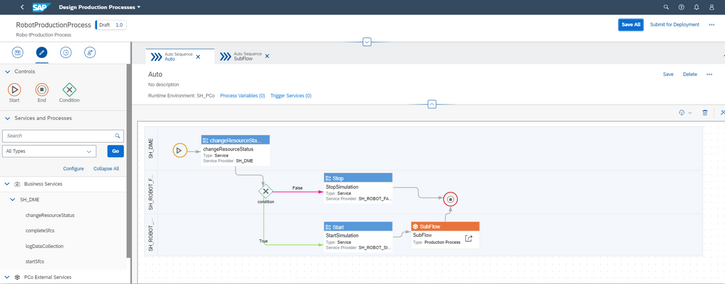

Production Process Designer

Die Maschinenkonnektivität wird durch SAP Plant Connectivity (PCo) / Production Connector von der DMC zum Shop Floor umgesetzt. Dies ermöglich eine bidirektionale Kommunikation zwischen DM und den physischen Anlagen. Prozess-Logiken können dann im Production Process Designer digital modelliert und ausgeführt werden. Dadurch lassen sich Automatisierungs-Szenarien effizient umsetzen und in den Produktionsprozess des Unternehmens integrieren.

Product History Report

Alle während des Produktionsprozesses anfallenden Daten können gespeichert und in der Product History App rückverfolgt werden. Neben den verbauten Komponenten, Chargen und verwendete Werkzeuge lassen sich so im Nachgang auch Sensordaten und Zeiten analysieren. Die Analyse und Identifizierung von Fehlertreibern hilft bei der Prozessoptimierung um die Produktion noch effektiver und effizienter zu gestalten.

Zentrale Funktionen von DMe

- Zentrales Produktionsleitsystem sorgt für durchgängige, transparente Prozesse

- Verbindet die ERP-spezifischen PP-Lösungen mit dem Shop Floor aller Werke und Produktionsstätten

- Synchronisierung der benötigten SAP Stamm- und Bewegungsdaten

- Übersichtliche Darstellung aller Produktionsvorgänge

- Detaillierte Feinplanung einzelner Arbeitsschritte bis auf Arbeitsplatzebene

- Anbindung von Produktionsanlagen verschiedener Hersteller

- Realistische Abstimmung der Verfügbarkeiten von Maschinen und Personal auf Angebot und Bedarf

- Prozessdesign für Automatisierungsprozesse