Demand Driven MRP (SAP DDMRP)

So planen und verwalten Sie die Wertschöpfungskette effizient - basierend auf den Kundenbedarfen.

Die operative Planung und Durchführung der Produktion ist eine ständige Herausforderung für viele Unternehmen unterschiedlicher Branchen. Die Ursachen sind meist die Volatilität der Märkte und externe Einflüsse, die teilweise nur schwer prognostizierbar sind.

Die meisten Unternehmen nutzen bislang die klassische Materialbedarfsplanung (MRP). MRP ist ein „Push“-Verfahren, bei dem Unternehmen mit einem auf Prognosen basierenden Lagerbestand arbeiten. Im Gegensatz dazu konzentriert sich DDMRP auf eine „Pull“-Technik, bei der Unternehmen Materialien für ein Produkt in einer berechneten Menge in einem Puffer abrufen und steuern. Das Ziel ist hierbei, die Durchlaufzeiten eines Materials kurzfristig realistisch abzubilden und zu verkürzen. Das stellt den Materialfluss der Komponenten sicher.

SAP DDMRP: So ist das Planungstool aufgebaut

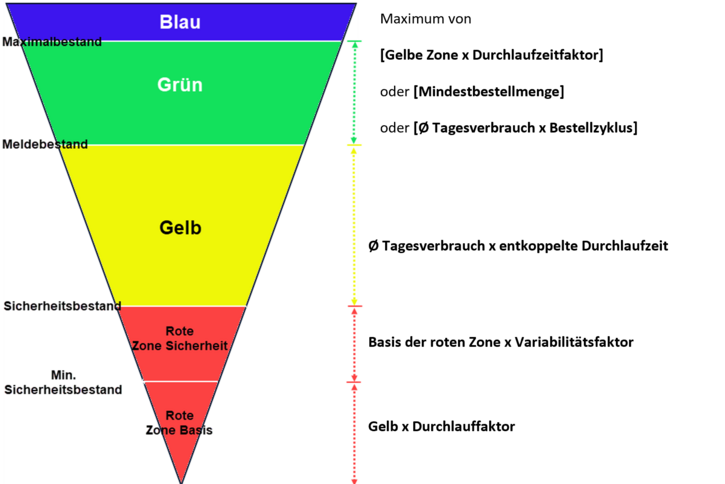

Die Puffer sind der Kernbestandteil des DDMRP. Sie werden in drei Zonen aufgeteilt.

- Die grüne Zone stellt die niedrigste Dringlichkeit im Bestandspuffer dar. Wenn der verfügbare Bestand sich innerhalb dieser Zone befindet, sollte ausreichend Bestand vorhanden sein, um den aktuellen Bedarf zu decken.

- Die gelbe Zone stellt die mittlere Dringlichkeit im Puffer dar. Die Bestandsmengen sind niedriger als ihr Idealwert und eine Wiederbeschaffung ist nötig.

- Die rote Zone stellt die höchste Dringlichkeit im Puffer dar. Hier ist die Bestandsmenge am niedrigsten und hat die höchste Prio für die Wiederbeschaffung.

Vor diesen Herausforderungen stehen Unternehmen

- Ich habe zu wenig von den Produkten auf Lager, die ich brauche.

- Ich habe zu viel von den Produkten auf Lager, die ich nicht brauche.

- Ich habe insgesamt zu viel auf Lager.

- Ich kann meine Kundenbestellungen nicht erfüllen (in Zeit und Menge).

Fünf Funktionalitäten des DDMRP

- Unterstützung bei Ermittlung der DDMRP-Materialien durch Kennzahlen, für einen Selbstdefinierten Zeitraum:

- ABC – auf Basis der Verbrauchswerte. Die ABC-Kennzahlen werden Selbst definiert.

- XYZ – Gewichtung der einzelnen Materialien anhand ihrer Verbrauchsschwankungen. Die XYZ-Kennzahlen werden Selbst definiert.

- PQR – Analyse von Materialstücklisten. Hier wird die Anzahl von Stücklistenverwendungen betrachtet. PQR-Kennzahlen werden Selbst definiert.

- EFG – Wiederbeschaffungszeitanalyse zwischen zwei Puffern. EFG-Kennzahlen werden Selbst definiert.

- Möglichkeit händisch einzugreifen und übersteuerten der Ergebnisse (in beide Richtungen)

- Unterstützung bei der Ermittlung der Puffergröße.

- Massenpflege-App zur Korrektur/Anpassung der Puffergröße (z.B. auf einer KLT-Größe)

- Tabellarische und visuelle Darstellung des Bestands- und Pufferverlaufs.

- Alert-Monitor für kritische Materialien (bei Erreichen der roten Zone)

- Alert-Monitor für projizierten Lagerbestand anzeigen, wenn der Lagerbestand unter dem Sicherheitsbestand liegt

- Volle Integration ins PP/DS für die Planaufträge und Fertigungsaufträge ist vorhanden. Vorausgesetzt die PP/DS Lizenzen sind vorhanden.

- Eigene PP/DS-DDMRP Heuristic: SAP_DD_SCHED

- Historische Pufferanalyse (ab Reales 2023 Verfügbar)

- Analyse des Puffers, z.B. Anzahl der Tage im roten Bereich eines Materials

- Darstellung der Ausreißer

- Lagerbestände

Verbrauchssteuerung vs. DDMRP

Beide Planungstechniken sind entfernt miteinander verwandt, jedoch unterscheiden sich beide Verfahren voneinander durch unterschiedliche Berechnungsformeln. Beispiel: Muss ein Puffer nachversorgt werden und wenn ja, in welcher Höhe?

| Verbrauchssteuerung | DDMRP |

|

|

|

|

Ihre Vorteile

- Effiziente Planung und Verwaltung von Lieferketten auf Basis der Kundennachfrage

- Effizienz und Optimierung in die Produktions- und Beschaffungspläne

- Strategische Entkoppelung der Materialflüsse

- Supply Chain wird weniger anfällig für den Bull Wip Effekt und Schaffung einer robusten Lieferkette

- Die Produktion wird durch dynamisch verwaltete Puffer abgesichert

- Bessere und schnellere Entscheidungen auf Plaungs- und Ausführungsebene

- Genauerer Überblick über den tatsächlichen Materialbedarf

- Visuelle Darstellung der Kennzahlen und Puffer für den Disponenten