Predictive Material and Resource Planning (pMRP)

Mit pMRP Kapazitätsprobleme identifizieren und diese früh im Planungsprozess lösen.

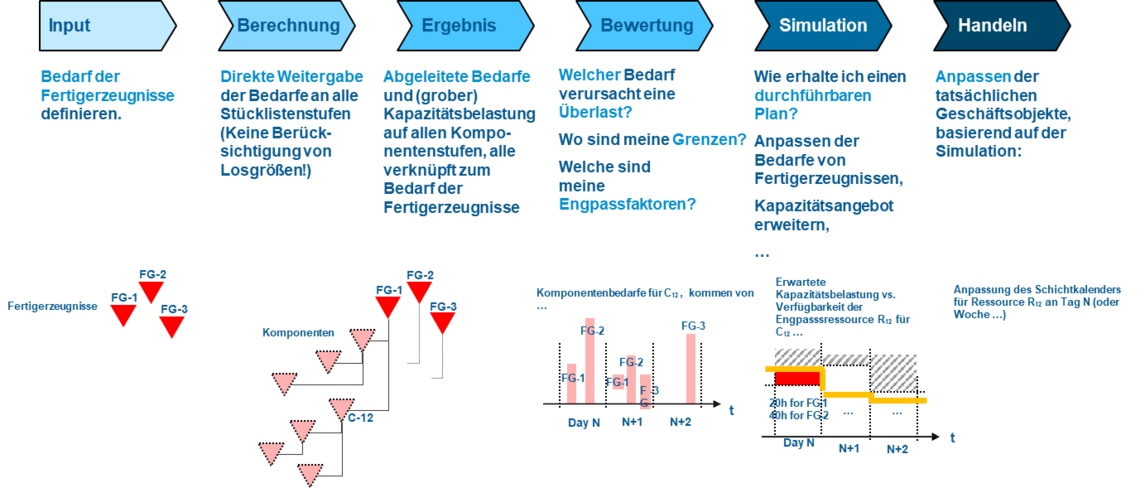

Bei der vorausschauenden Material- und Ressourcenplanung (pMRP) handelt es sich um ein neues Produkt der SAP S/4HANA Cloud zur simulativen und interaktiven Langzeit Bedarfsplanung. Ziel ist es, ausgehend von einem vorgegebenen Bedarf an Fertigerzeugnissen, frühestmöglich eventuelle Kapazitätsprobleme zu erkennen und mögliche Lösungen aufzuzeigen. Die Simulation berechnet den Bedarf an Komponenten, Kaufteilen und Ressourcen und bietet so Produktionsplanern eine Grundlage zur Entscheidungsfindung bei geänderten Bedingungen, z.B. im Hinblick auf Bedarfsplanung, Einsatzpläne, Vorfertigung oder Make-or-buy-Entscheidungen.

Nutzen des pMRP

Die vorausschauende Material- und Ressourcenplanung bietet Produktionsplanern eine Grundlage zur Entscheidungsfindung bei geänderten Bedingungen, z.B. im Hinblick auf Bedarfsplanung, Einsatzpläne, Vorfertigung oder Make-or-buy-Entscheidungen:

1. Materialprognosen:

Prüfung der Durchführbarkeit von Prognosen inkl. Verfügbarkeit von Kapazitäten und Lieferanten

> Verhinderung von Stock-Outs während Marketing-Kampagnen

2. Kapazitätsplanung:

Anpassung von Schichtprogrammen oder Erweiterung der Maschinenkapazität, frühzeitige Kommunikation mit Mitarbeitern und der Fertigung

> Vorbereitung für erwartetes Fertigungsvolumen

3. Strategische Beschaffung:

Nachverhandlung von Kontrakten durch vorzeitig ersichtliche Skaleneffekte

> Reduzierung von Einkaufskosten

4. Operative Beschaffung:

Herleitung von zukünftigem Komponentenbedarf

> Erstellung von mittel- und langfristiger Übersicht auf Komponenten- und Kaufteillevel, Verbesserung der Zusammenarbeit mit Lieferanten

Funktionsumfang

Prozess & Datenfluss

Zur Anlage eines Simulationsszenarios werden die Stamm- und Bewegungsdaten aus der operativen S/4-Umgebung in einen abgetrennten pMRP-Planungsbereich kopiert. Die wichtigsten Objekte sind dabei Materialien, Stücklisten, Arbeitsplätze & -pläne, Fertigungsversionen sowie Planprimärbedarfe. Anstatt von Vorplanungsbedarfen können ebenfalls Kundenaufträge aggregiert in Buckets verwendet werden. Der predictive MRP berechnet anschließend ausgehend von einem vereinfachten Abbild der Daten den Bedarf an Komponenten und Kaufteilen sowie die Kapazitätsauslastung. Etwaige durchgeführte Änderungen, z. B. an Kapazitätsverfügbarkeiten oder Vorplanungsbedarfen, können anschließend in die operative Umgebung zurückübertragen werden.

Unterschied pMRP zur Langfristplanung im ECC

- User Interface

Der pMRP ist ein reines Cloud Produkt das in Verbindung mit FIORI zu nutzen ist. Eine Verwendung im klassischen GUI wird nicht unterstützt.

- Geschwindigkeit

Die Langfristplanung basiert auf dem klassischen MRP, der bei kleinen Datenmengen an die Geschwindigkeit des neuen MRP noch ran kommt. Bei großen Datenmengen dauert eine Langfristplanung erheblich länger als mit dem pMRP. Dieser kann Veränderungen am Bedarf deutlich schneller durch die Stückliste durchrechnen und so den Komponenten- und Kapazitätsbedarf ermitteln.

- Stammdaten

Die Langfristplanung plante mit den selben Stammdaten wie die operative Planung. Jedoch war es auch möglich spezielle Langfristplanungs-Stammdaten zu verwenden. Im pMRP müssen die Stammdaten erst in die Planungsszenarien geladen werden und werden dabei laut SAP noch komprimiert/vereinfacht, bspw. ist eine Berücksichtigung von Losgrößen (noch) nicht möglich. Ebenso ist eine Verwendung von speziellen Stammdaten für einige Szenarien nicht vorgesehen.

- Kapazitätsplanung / -auswertung

Die Kapazitätsauswertung in der Langfristplanung zeigt lediglich, dass gegebenenfalls eine Überlast vorliegt und welche Planaufträge pro Periode die Überlast verursachen. In diesem Fall hat man die Möglichkeit Planaufträge um oder auszuplanen. Der pMRP geht noch einen Schritt weiter. Bei einer Überlast auf Komponentenebene kann dieser durch die Pegging-Beziehungen den verursachenden Bedarf an Fertigerzeugnissen anzeigen. So kann bspw. die Überlast durch senken des Planprimärbedarfs für Fertigmaterialien behoben werden.

Zu diesem Punkt passt ebenso, dass es im pMRP möglich ist, das Kapazitätsangebot von Arbeitsplätzen simulativ zu erhöhen und zu verringern. Bspw. um potentielle Ausfälle oder kurzfristige Kapazitätserweiterungen zu simulieren. Das war das in der Langfristplanung nicht möglich. Hier konnten nur spezifische Arbeitspläne und Stücklisten verwendet werden.