Die "5-Tage-Fabrik": Ein einmaliges Erfolgsrezept

Knorr-Bremse Systeme für Schienenfahrzeuge

Das modernste europäische Werk des Unternehmensbereichs Knorr-Bremse Systeme für Schienenfahrzeuge mit ca. 1.000 Mitarbeitern steht in Budapest. Durch einen Neubau 2010 erreichte das Werk nicht nur einen erheblichen Kapazitätszuwachs sondern führte auch neue Formen der Produktionsversorgung und -steuerung ein.

Wurde in der alten Fabrik noch in einer nach dem Werkstattprinzip organisierten Fertigung an 6 Tagen in der Woche produziert, so wurden u. a. mit dem Fabrikneubau durch Investitionen, beispielsweise in eine Galvanik- und Lackierstraße, weitere Engpässe reduziert. Ein weiterer entscheidender Schritt in die Richtung Lean-Manufacturing-Ansatz war die Umstellung des Fertigungsprinzips auf eine Zellenfertigung. Durch einen kontinuierlichen Abbau der Engpässe mittels Wertstromanalysen und der engen Verzahnung der Supply-Chain mit dem Produktionssystem, konnte das von der Geschäftsleitung ausgegebene Ziel einer 5-Tage-Fabrik erreicht werden.

Auf einen Blick

Highlights der Implementierung

- Unternehmensweit abgestimmte, geglättete und machbare Produktionsprogramme

- Reduzierung der Durchlaufzeit in der gesamten Lieferkette

- Planungstableau

Ergebnisse

- Abwicklung von Kundenaufträgen funktioniert flexibler und zuverlässiger

- Kapazitäten werden optimal genutzt

- Effizienz der Versorgungskette verbessert

Die Fünf-Tage-Fabrik

Lösungen dieser Art gelten im mit hohen Stückzahlen betriebenen Automotivesektor als alltäglich. In der Schienenfahrzeugindustrie, deren Produktion tendenziell auf geringe Stückzahlen oder Einzelfertigung ausgerichtet ist, stellt dieses Konzept jedoch ein absolutes Novum dar.

Das wichtigste Element des Fünf-Tage-Prinzips ist die drastische Herabsetzung der Durchlaufzeiten der internen Produktion. Darauf wurden auch die Produktions- und Arbeitsorganisationsabläufe ausgerichtet. Knorr-Bremse Budapest betrat damals Neuland. Früher rechnete man beispielsweise bei der Produktion einer Klotzbremseinheit von der Bereitstellung des Rohmaterials bis zur Endmontage und Test mit einer Zeitspanne von 15 bis 25 Arbeitstagen. In der Fünf-Tage-Fabrik muss die gesamte Produktion in fünf Arbeitstagen realisiert werden, was etwa 20 bis 25 Prozent der früher veranschlagten Zeit ausmacht. Parallel dazu wird auch die Menge der im Prozess gebundenen Materialien und damit der Bestandswerte auf ein Viertel der ursprünglichen Menge herabgesetzt.

Die Änderung auf den neuen Produktionsablauf bietet den Knorr-Bremse Kunden enorme Vorteile: Die Abwicklung von Kundenaufträgen funktioniert flexibler und zuverlässiger als früher, Änderungen können schneller umgesetzt werden, Kapazitäten werden optimal genutzt, außerdem wurde die Effizienz der Versorgungskette verbessert. Durch den Einsatz modernster Entwicklungstechniken erhalten Kunden nicht zuletzt Produkte, die den höchsten Qualitätsstandards genügen.

Ausgangssituation

Die Prozesse und Systemumsetzung im alten Budapester Werk orientierten sich an der klassischen MRP Planung. Hier wurden ausgehend von den Primärbedarfen über den MRP-Lauf die Stücklisten aufgelöst, Bedarfe geplant und Bestellvorschläge (Planaufträge und Bestellanforderungen / Lieferplaneinteilungen) generiert. Es wurde versucht, meist in großen Losen zu fertigen. Dabei orientierte sich die mechanische Fertigung überwiegend an den Terminvorgaben aus dem MRP und weniger am geplanten Montageprogramm. Die Kehrseite der Medaille war:

- Es wurde zu viel zu früh produziert, dadurch entstand eine Überschussproduktion

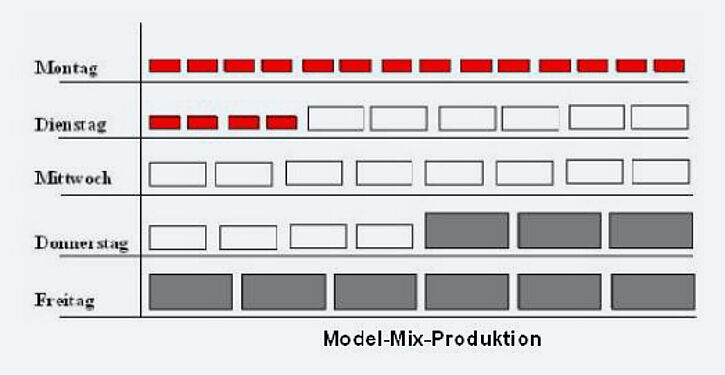

- Bildung großer Losmengen führen in der Folge zu Kapazitätsengpässen und reduzierter Flexibilität in der Fertigung. (Model-Mix-Produktion)

- Fehlendes Beziehungswissen zwischen Komponentenfertigung und Endmontage führte zu einer Überproduktion auf Komponentenebene.

- Unerwartet hohe Bedarfe in bestimmten Zeiträumen, führen zu kapazitiver Überlast beim Lieferanten und damit zu fehlender Komponentenverfügbarkeit.

- Erhöhter Aufwand bei Kapazitätsglättung

- Hoher Aufwand in Steuerung und Terminverfolgung. Keine stabilen Prozessketten.

- Fehlende Fertigungshilfsmittelverfügbarkeit bei Auftragsreihenfolgeänderungen.

Realisierung

Zur Erreichung der Ziele der Fünf-Tage-Fabrik war es notwendig, einerseits Systemeinstellungen wie Losgrößenverfahren zu ändern und andererseits die SAP Tools zur Produktionsplanung und –steuerung an die Ziele der 5 Tage Fabrik und dem geplanten Heijunka-Prozess anzupassen.

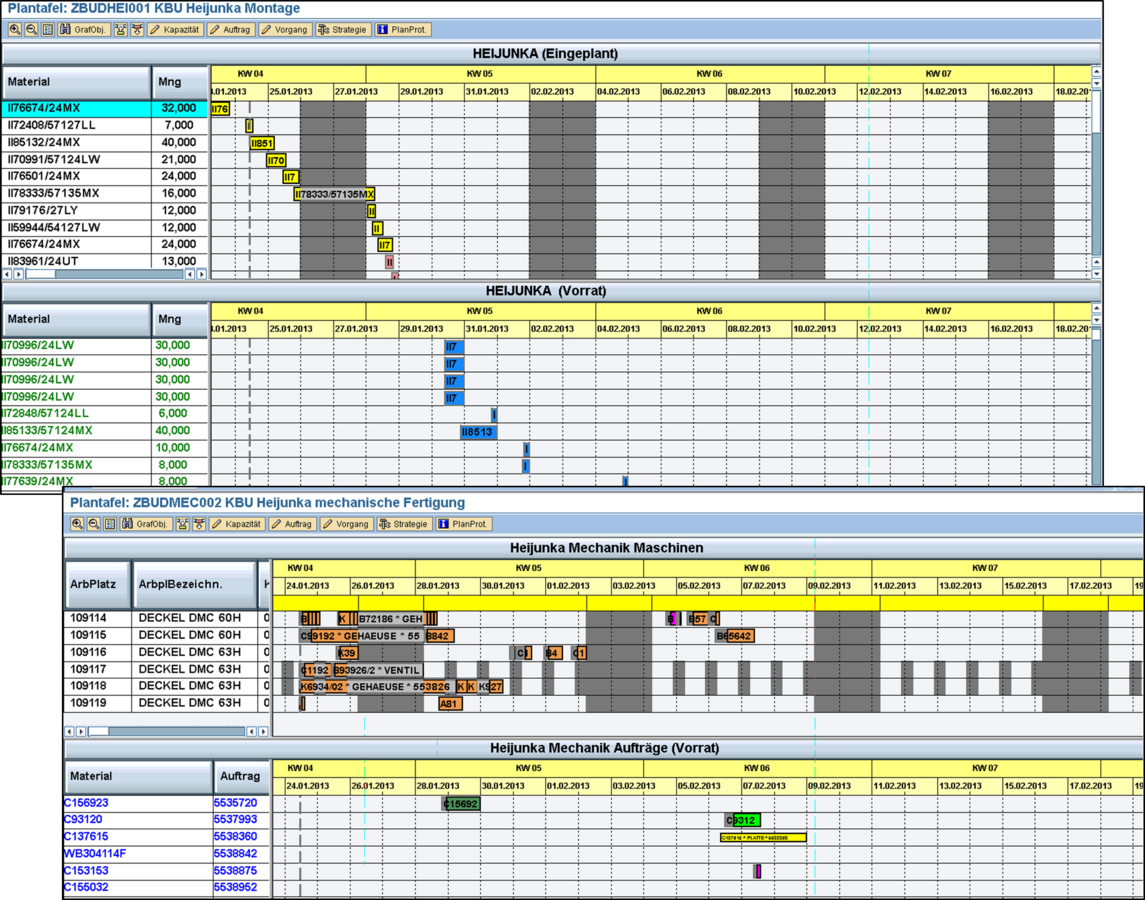

Für die exakte Planung und Steuerung der Montage und der mechanischen Fertigung wurde die grafische Plantafel eingesetzt. Im ersten Schritt wurden dazu in den einzelnen Fertigungslinien in der Montage die Engpässe analysiert und in den Arbeitsplänen mit realistischen Zeiten versehen. So wurde eine finite Planung der Linien ermöglicht. Mit Hilfe der grafischen Plantafel können nun die einzelnen Montagelinien unter Berücksichtigung der tatsächlichen Kapazitätssituation optimal belegt werden. Ausgehend von den eingeplanten Aufträgen werden im Anschluss über den MRP die Bedarfe geplant und Bestellvorschläge (Planaufträge) generiert. Um sicher zu stellen, dass in der mechanischen Fertigung nur das gefertigt wird, was auch in der Montage an den Folgetagen montiert wird, können nur Planaufträge in Fertigungsaufträge umgewandelt werden, deren Bedarfsverursacher auch tatsächlich eingeplant sind, d.h. tatsächlich in der Montage ein Fertigungstermin geplant ist. Die Einplanung der mechanischen Fertigung erfolgt ebenfalls über die grafische Plantafel, um eine realistische Belegung der Maschinen zu erreichen.

Die grafische Plantafel

Damit die grafische Plantafel tatsächlich den Heijunka Prozess unterstützt und in der täglichen Arbeit effizient eingesetzt werden kann, wurden einige Anpassungen vorgenommen. Diese konnten alle über das Customizing vorgenommen oder das Ausprogrammieren von User-Exits realisiert werden. Das waren im Einzelnen:

- Customizing von kundenspezifischen Sichten für die Montageplanung

- Bedarfsverursacher und Bestätigter Termin (Kunde) im tabellarischen Teil der grafischen Plantafel

- Hinweise, ob Langtexte zu einem Fertigungsauftrag bestehen

- Infotexte der Balken und Rollbereiche wurden erweitert, um mehr und aussagekräftigere Texte in den Grafikobjekten anzuzeigen

- Veränderung des Sperrverhaltens, damit einerseits eine Bearbeitung in der grafischen Plantafel möglich ist und andererseits jedoch die weiteren Prozesse wie Rückmeldung nicht ausgebremst werden

- Automatisches Entfixieren von Planaufträgen bei Ausplanung

- Knorr-spezifische Reihenfolgeprüfung bei der Einplanung von Vorgängen

- Knorr-spezifische Validierungen bei Arbeitsplatzwechsel (erlaubte Arbeitsplätze)

- Veränderung der Farbsteuerung von Balken, damit der Planer einfach und schnell den Bearbeitungsstatus eines Fertigungsauftrags sehen kann (inkl. WM Bereitstellung).

- Prüfung der Fertigungshilfsmittelverfügbarkeit zum Auftrag

Um auch in der mechanischen Fertigung die Ziele der 5-Tage-Fabrik zu erreichen, wurde eine Transaktion konzipiert und realisiert, die eine Umsetzung von Planaufträgen in Fertigungsaufträge nur dann zulässt, wenn die Bedarfsverursacher in der Montage tatsächlich eingeplant sind und somit ein konkreter Bedarf besteht und nicht nur auf Lager gefertigt wird. Die oben beschriebenen Funktionen der grafischen Plantafel werden teilweise auch in der mechanischen Fertigung eingesetzt, um eine optimale Planung und –steuerung zu ermöglichen.

CONSILIOs Lösung zur o.g. betriebswirtschaftlichen Problemstellung

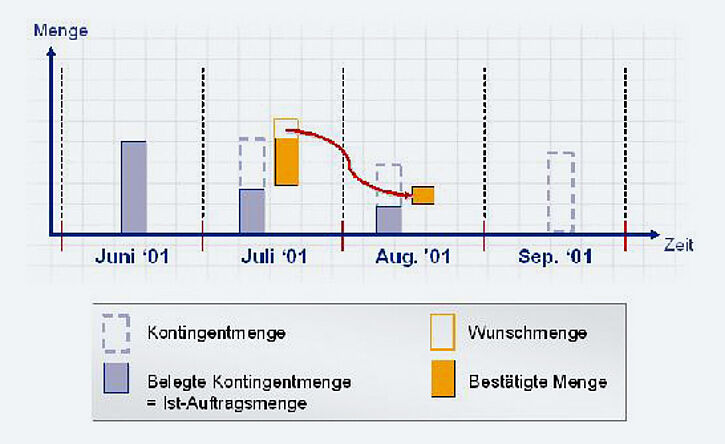

- Erste Kapazitätsglättung schon bei Kundenauftragseingang über Prüfungen gegen Kontingente

- Optional Tabellarische Plantafel für Mittelfristige Kapazitätsglättung

- Feinplanung und Reihenfolgeänderung mit Vorkonfigurierter Graphischer Plantafel

- Zweckorientierte Graphische Plantafeln für Endprodukte und Komponenten

- Optimale Farbdarstellung von Aufträgen je nach Auftragsstatus.

- Vorkonfiguriertes Auftragsumsetzungsprogramm für Komponentenebene. Erst nach Einplanung der Endprodukte werden die Planaufträge auf Komponentenebene in Fertigungsaufträge umgesetzt.

- Anzeige Bedarfsverursacher in Graphischer Plantafel als Hilfsmittel für Auftragsreihenfolgeplanung

- Dynamische Verfügbarkeitsprüfung der Fertigungshilfsmittel für eingeplante Aufträge.

Ergebnis

Mit der Umsetzung von Heijunka im Rahmen der 5-Tage-Fabrik auf Basis von SAP ERP ECC 6.0 ist es gelungen, einerseits die Ziele wie Reduzierung der Durchlaufzeit und Bestände, Erhöhung der Flexibilität und Lieferfähigkeit und andererseits die Transparenz für alle am Prozess beteiligten Fachbereiche wie Einkauf, Disposition, Planung, Fertigung und Vertrieb zu erhöhen, da die Heijunkaplanung nicht nur auf einer Tafel in der Fertigung dargestellt werden kann, sondern im System für jeden abrufbar ist und die Auswirkungen von Ein- und Umplanung (Terminänderungen) sofort an alle weitergeleitet und transparent ist. Die Umsetzung von Heijunka mit SAP Tools hilft auch, schnell und flexibel auf Bedarfsveränderungen zu reagieren und dies gerade auch bei den meist geringeren Stückzahlen als in der Automobilindustrie.

- Berücksichtigung von Kapazitäten schon bei Kundenauftragseingang

- Prüfung gegen Kontingente

- Optimale Lagerbestände über alle Dispositionsstufen

- Hilfreiche Tools für Auftragsreihenfolgeplanung

- Optimale Auftragsdarstellung in Plantafel durch Farbunterscheidungen

- Optimaler Produktionsfluss ohne Verschwendungen