Daimler | MODEL-MIX-PLANUNG

Zuverlässige Terminaussagen. Optimale Produktionsauslastung. Kontrollierte Bestände.

In der Automobilindustrie hängen viele Prozesse und Funktionen vom Puls der Montageplanung ab: angefangen bei der Produktionsplanung über die Materialplanung bis hin zur Verwaltung der Lager und der Vertriebssysteme. Die Herausforderung? Eine optimale Auslastung der Montagelinien trotz gestiegener Kunden- und Marktbedürfnisse.

Die Herausforderungen

Bei der Planung müssen einerseits die Kapazität der Linie (z. B. Anzahl der Motoren pro Schicht) und andererseits auch weitere Restriktionen wie Mengen, Abstände oder Blöcke berücksichtigt werden.

Die CONSILIO-Lösung

Überführt wurden die Prozesse in ein Template auf Basis von SAP ERP und SAP SCM. Ausgehend von den harmonisierten Highlevel-Prozessen wurden die einzelnen Schritte und Funktionen detailliert und in einem Fach- und IT-Konzept spezifiziert. Bereits in der Konzeptionsphase wurden die Anforderungen anhand von Prototypen mit SAP ERP und SCM abgeglichen. Die Template-Lösung nutzt im SAP SCM das Demand Planning, sowie die Modell-Mix-Planung aus der SAP-Automotive-Lösung.

Klassische Funktionen aus dem SAP ERP, wie Arbeitsplätze, Arbeitspläne, Stücklisten, Fertigungsaufträge, konfigurierbare Materialien und Materialvarianten werden ebenfalls berücksichtigt.

Ergebnis: Durch Einsatz der Model-Mix-Planung konnte den Auftragsvorrat geglättet und anschließend in eine sinnvolle Sequenz gebracht werden.

Globales Template

In Zusammenarbeit mit der Daimler AG wurde für das globale Netzwerk der Aggregatewerke ein Planungstemplate entwickelt. Es umfasst die gesamte Supply Chain von der Auftragsabwicklung, der Absatz- und Programmplanung, über die Montageplanung inklusive Montagesteuerung & Materialplanung mit Shop Floor Anbindung – bis hin zur Auslieferung.

Herausforderung: Montage

In der Automobilindustrie hängen viele Prozesse und Funktionen vom Puls der Montageplanung ab: Angefangen bei der Produktionsplanung über die Materialplanung bis hin zur Verwaltung der Lager und der Vertriebssysteme. Die Herausforderung? Eine optimale Auslastung der Montagelinien trotz gestiegener Kunden- und Marktbedürfnisse. Um weiterhin im harten Wettbewerb bestehen zu können, setzt die Branche im Supply Chain Management (SCM) daher auf flexible Software-Lösungen.

Gleichmäßige Auslastung: Taktbasiert

Montagelinien werden in der Automobilindustrie taktbasiert geplant. Die unterschiedlichen Erzeugnisse müssen so auf die einzelnen Linien geplant werden, dass durch einen Modell-Mix alle Arbeitsstationen einer Linie, vor allem die Engpässe, möglichst gleichmäßig ausgelastet sind. Dabei sollen sie natürlich nicht mit den Taktvorgaben kollidieren! Diese Aufgabe lässt sich heute aufgrund der kürzeren Produktzyklen und Durchlaufzeiten nur noch mit Software-Lösungen meistern, die

- den Auftragsvorrat glätten und

- ihn anschließend in eine sinnvolle Sequenz bringen.

Nur so erreicht man eine gleichmäßige Auslastung der Montagelinien und minimiert Terminabweichungen und Restriktionsverletzungen.

Zudem reduziert die Lösung Umlaufbestände und beruhigt den Produktionsfluss. Die Abbildung rechts zeigt ein solches System am Beispiel von Fahrzeugen. Im mittel- bis langfristigen Bereich ist es das Ziel, für eine bestimmte Periode (z.B. Tag oder Woche) einen machbaren Mix von Fahrzeugen zu erstellen. Im kurzfristigen Bereich wird dann die tatsächliche Sequenz gebildet, in der die Fahrzeuge über das Montageband laufen.

Was die Software-Lösung bietet

Bei der Planung soll einerseits die Kapazität der Linie (z.B. Anzahl der Motoren pro Schicht) und andererseits auch weitere Restriktionen wie Mengen, Abstände oder Blöcke berücksichtigt werden. Der Einsatz der Modell-Mix-Planung (MMP) ist nicht nur auf Fahrzeuge oder Aggregate in der Automobilindustrie begrenzt. Sie kann auch in anderen Industrien mit getakteten Montagelinien, wie dem Maschinenbau und der Elektroindustrie verwendet werden.

Template-Lösung

Aus den Anforderungen der deutschen Standorte Mannheim, Gaggenau und Kassel wurden die harmonisierten Prozesse zur Absatz-, Programm- und Montageplanung, sowie der Integration zu einem Shop Floor System abgeleitet.

Überführt wurden die Prozesse in ein Template auf Basis von SAP ERP und SAP SCM. Ausgehend von den harmonisierten High-Level Prozessen wurden die einzelnen Schritte und Funktionen detailliert und in einem Fach- und IT-Konzept spezifiziert. Bereits in der Konzeptionsphase wurden die Anforderungen anhand von Prototypen mit SAP ERP und SCM abgeglichen.

Die Template-Lösung nutzt im SAP SCM das Demand Planning, sowie die Modell-Mix-Planung aus der SAP Automotive Lösung. Klassische Funktionen aus dem SAP ERP, wie Arbeitsplätze, Arbeitspläne, Stücklisten, Fertigungsaufträge, konfigurierbare Materialien und Materialvarianten werden ebenfalls berücksichtigt.

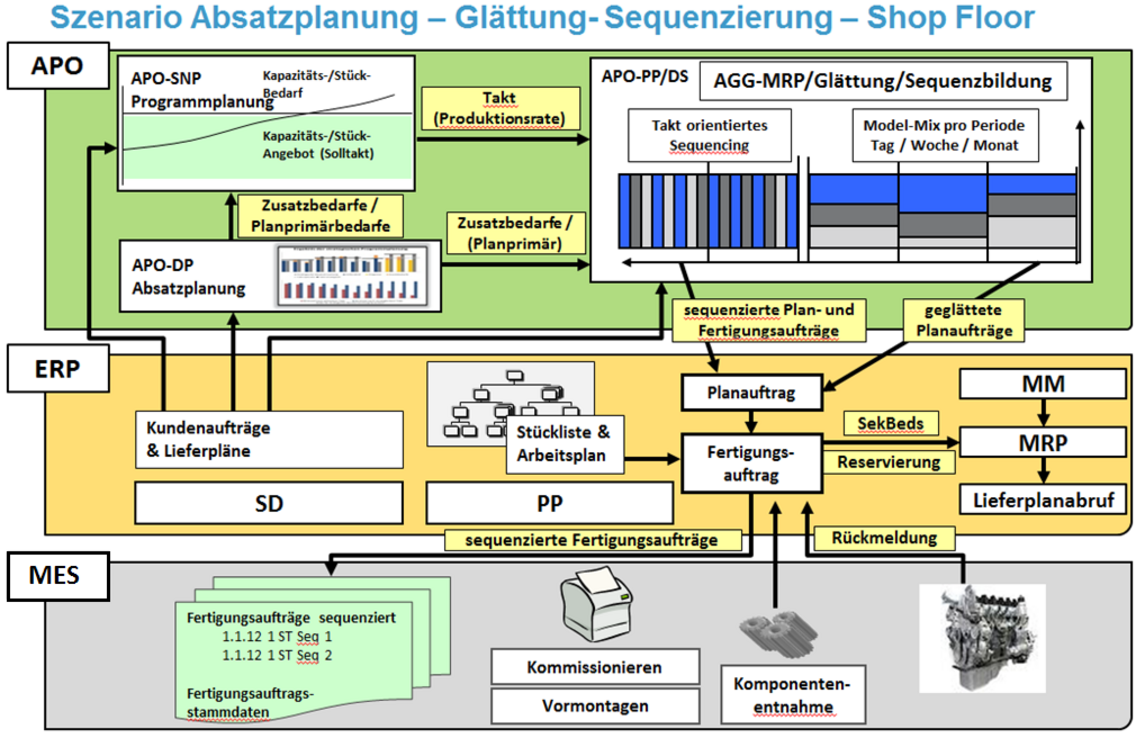

Die Abbildung veranschaulicht den Gesamtablauf: vom Auftragseingang im ERP, der Absatz- und Programmplanung im Demand Planning, der Modell-Mix-Planung im PP/DS und der Integration zum Shop Floor System. Im mittel- bis langfristigen Horizont wird ein auf Tagesbasis optimaler Mix an Aggregaten gebildet und die Materialbedarfe für die Beschaffung ermittelt. Die Planaufträge werden auf Basis von Restriktionen im Kurzfristhorizont fein geplant. Mit der Überführung der Produktionssequenz in Fertigungsaufträge werden die Daten über die PI-Schnittstelle zur Abarbeitung an den Shop Floor übergeben. Eine Resequenzierung findet bei Bedarf im SCM statt. Fortschritts- und Statusmeldungen werden aus dem Shop-Floor-System an das SAP ERP und somit auch an SAP SCM übertragen. Der Fertigungsfortschritt sowie auch Stör- und Ausfälle sind dadurch zu jeder Zeit im SAP ersichtlich.

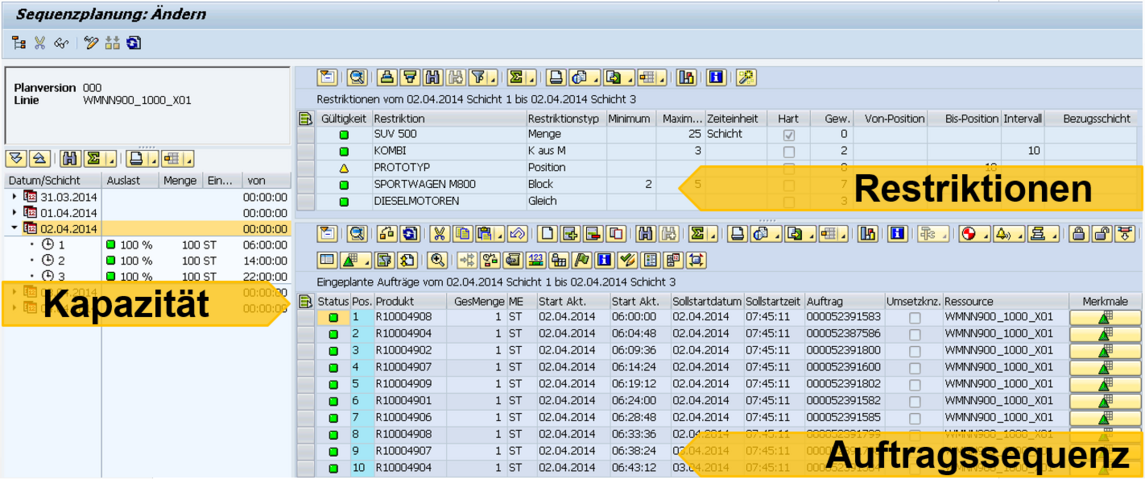

Sequenzplantafel

Für die Analyse der mittelfristigen Glättung stehen dem Planer unterschiedliche Funktionen und Auswertungen zur Verfügung, um die Planung durchzuführen und deren Güte zu beurteilen. In Abbildung 3 ist das zentrale Tool des Planers dargestellt, mit dem die Linien geplant werden können: Die Sequenzplantafel.

Die Sequenzplantafel bietet einige Funktionen, um eine baubare Auftragsreihenfolge zu bilden. Im Tableau der Aufträge werden alle wichtigen Felder wie Termine, Verfügbarkeit der Komponenten, die technische Baubarkeit und Merkmalsbewertungen dargestellt. Das Auftragsvolumen kann manuell per drag & drop oder automatisiert über eine Heuristik oder den Optimierer unter Berücksichtigung der aktiven Restriktionen eingeplant werden.

Um den Überblick zu behalten, werden Aufträge anhand von Restriktionsverletzungen oder aktiven Anwenderstatus eingefärbt. Komfortabel zeigt sich auch die Prüfung auf die Verfügbarkeit der Komponenten, die direkt aus der Plantafel heraus gestartet werden kann. Der Planer kann zudem Anwenderstatus direkt aus dem Tableau setzen, um dem Auftrag weitere Informationen hinzuzufügen.

Die Umsetzung von Planaufträgen in Fertigungsaufträge, sowie deren Freigabe bzw. Löschen sind weitere Funktionen die das Planungstool bereitstellt. Nach der Bildung der Auftragssequenz kann diese mit eindeutigen Sequenznummern versehen und die Sequenz dem Shop Floor zur Verfügung gestellt werden.

Template-Rollout nach Detroit

Neuer Antrieb für das Geschäft von Daimler Trucks in den USA: Im Werk in Redford bei Detroit (Michigan) erfolgt seit Ende 2015 die lokale Serienproduktion von Getrieben. Für die Abwicklung der Prozesse nutzt das Werk das erstellte Planungstemplate auf Basis von SAP ERP und SAP SCM APO.